بلبرینگها اجزای مهمی در صنایع مختلف هستند که نقش بسیار مهمی در کاهش اصطکاک و افزایش عمر مفید ماشینآلات دارند. انتخاب گریس مناسب برای روانکاری بلبرینگها از اهمیت بسزایی برخوردار است. گریس نامناسب میتواند منجر به عملکرد ضعیف بلبرینگ، افزایش اصطکاک و در نتیجه کاهش عمر مفید آن شود. در این مقاله از سایت روتوپارس قصد داریم، راهنمایی جامعی در مورد چگونگی تشخیص و انتخاب گریس مناسب برای انواع بلبرینگها ارائه دهیم.

اهمیت روانکاری بلبرینگ ها

روانکاری مناسب باعث کاهش اصطکاک و در نتیجه کاهش دمای کاری بلبرینگها میشود. همچنین با ایجاد یک لایه روانکاری، از برخورد مستقیم سطوح و در نتیجه سایش و خوردگی آنها جلوگیری میکند.

علاوه بر این، روانکاری باعث دفع گرما و ذرات زائد از محل بلبرینگ شده و با ایجاد یک محیط تمیزتر به طول عمر بلبرینگ کمک میکند.بنابراین روانکاری صحیح و به موقع بلبرینگها نقش بسزایی در پیشگیری از خرابیهای احتمالی و افزایش عمر مفید آنها دارد.

بلبرینگها در انواع مختلفی وجود دارند که برخی از آنها از کارخانه پیشروانکاری شده و آماده نصب هستند، در حالی که برخی دیگر نیاز به روانکاری دارند. بلبرینگهایی که نیاز به روانکاری دارند، باید با دقت و بر اساس شرایط کاری و نوع بلبرینگ روانکاری شوند. انتخاب نوع گریس و روش روانکاری مناسب از اهمیت ویژهای برخوردار است.

بیشتر بخوانید: روانکار صنعتی

راهنمای جامع انتخاب گریس برای بلبرینگ

با توجه به نقش بسیار مهم و حیاتی بلبرینگها در عملکرد صحیح و بهینه تجهیزات مکانیکی، انتخاب درست و آگاهانهی خرید گریس صنعتی مناسب برای روانکاری آنها از اهمیت ویژهای برخوردار است. با توجه به تنوع زیاد انواع گریسهای موجود در بازار، تفاوتهای آنها از نظر ویژگیها و خواص فیزیکی و شیمیایی، و همچنین شرایط متفاوت عملکردی و محیطی هر بلبرینگ، انتخاب نادرست میتواند منجر به کاهش عمر مفید، افزایش اصطکاک، گرمازایی بیش از حد و در نهایت خرابی زودهنگام بلبرینگ شود.

از این رو، توصیه میشود هنگام خرید بلبرینگ، نمونهای خریداری شود که هنوز هیچ نوع گریسی روی آن اعمال نشده باشد. سپس مهندسین و کارشناسان مجرب با بررسی دقیق تمام شرایط و الزامات مربوط به کاربرد آن بلبرینگ از قبیل نوع و میزان بارگذاری، دامنه تغییرات سرعت چرخشی، نوسانات دما و رطوبت محیطی، وجود مواد خورنده و…، بتوانند مناسبترین نوع گریس و روش اعمال آن را برای آن بلبرینگ خاص تعیین کنند.

یکی از مهمترین خواص گریس که نقش تعیینکنندهای در عملکرد آن دارد، ویسکوزیته یا گرانروی آن است. به عنوان مثال گریسهای ویسکوزیته بسیار بالا برای بلبرینگهای در معرض بارهای سنگین توصیه میشود. در مقابل، بلبرینگهای دور بالا نیازمند گریسهای ویسکوزیته پایینتری هستند. همچنین با توجه به دامنه تغییرات دمایی ایجاد شده بر اثر اصطکاک، گریسی باید انتخاب شود که توانایی تحمل حداکثر دماهای تولیدی را داشته باشد.

علاوه بر این، میزان مقاومت گریس در برابر نفوذ رطوبت و عوامل خورنده بسته به شرایط محیطی اطراف بلبرینگ، باید لحاظ شود. در نهایت پارامترهایی مانند سازگاری کامل گریس با مواد ساخت بلبرینگ، هزینه مناسب، دسترسی آسان و سهولت تهیه نیز حائز اهمیت هستند.

ویژگی های گریس اصل

ویژگیهای گریس اصل برای روانکاری بلبرینگها به قرار زیر است:

ویسکوزیته بهینه مطابق با شرایط استفاده از بلبرینگ از قبیل بار، دما و سرعت

انتخاب گریسی با ویسکوزیته مناسب برای هر بلبرینگ، بسته به شرایط خاص کاری آن حائز اهمیت فراوان است. به عنوان مثال در بلبرینگهایی که تحت بار سنگین قرار دارند، استفاده از گریسهای ویسکوزیته بالا، برای ایجاد لایه روانکاری محافظ بسیار مفید خواهد بود. گریسهای ویسکوزیته بالا، از برخورد مستقیم فلزات با هم جلوگیری کرده و باعث کاهش سایش و خوردگی آنها میشوند. بلبرینگهایی که با سرعت بالایی در حال چرخش هستند، نیازمند گریسهای ویسکوزیته پایینتری میباشند تا بتوانند به راحتی و بدون اتلاف انرژی زیاد حرکت کنند. گریسهای ویسکوزیته پایین با کاهش اصطکاک داخلی در بلبرینگ، باعث صرفهجویی در مصرف انرژی و افزایش راندمان میشوند.

دمای کاری مجاز بالا برای تحمل دماهای گرمایشی

یکی دیگر از ویژگیهای مهم گریس مناسب برای بلبرینگها، مقاومت حرارتی بالا و توانایی تحمل دماهای ناشی از گرمازایی و اصطکاک در بلبرینگ میباشد. گریسهایی که دمای کاری مجاز بالاتری دارند، میتوانند در برابر دماهای ایجاد شده در اثر حرکت بلبرینگ مقاومت کرده و از تخریب ساختاری و شکستگی زود هنگام جلوگیری نمایند. با افزایش دمای کاری گریس، دامنه دمایی قابل تحمل توسط بلبرینگ افزایش یافته و احتمال آسیبدیدگیهای حرارتی کاهش مییابد. بنابراین انتخاب گریسی با حداکثر دمای کاری مجاز متناسب با شرایط حرارتی بلبرینگ، حائز اهمیت فراوان خواهد بود.

مقاومت عالی در برابر آب و خوردگی

سومین ویژگی مهم گریس مناسب بلبرینگها، مقاومت بالا در برابر نفوذ آب و مواد خورنده است. با توجه به اینکه آب و رطوبت موجود در محیط و همچنین عوامل خورنده معمولا موجب خوردگی و تخریب فلزات میشوند، استفاده از گریسهای مقاوم به خوردگی، مانع از نفوذ این عوامل به داخل بلبرینگ شده و باعث افزایش طول عمر بلبرینگ خواهد شد. گریسهای مقاوم به خوردگی با داشتن مواد افزودنی ضدخوردگی، لایه محافظی در برابر عوامل مخرب ایجاد کرده و از زنگ زدگی و سایش زودرس جلوگیری میکنند.

سازگاری کامل با مواد ساخت بلبرینگ

یکی از مهمترین ویژگیهای لازم برای گریس مرغوب، سازگاری کامل با مواد ساخت بلبرینگ ها است. بلبرینگها معمولا از موادی مانند فولاد، آلیاژهای مس، پلیمرها و سرامیک ساخته میشوند. گریس روانکاری باید به گونهای طراحی شده باشد که با این مواد سازگار بوده و باعث خوردگی یا تجزیه آنها نشود. همچنین گریس نباید واکنشهای شیمیایی با مواد ساخت داشته باشد که منجر به تغییر خواص فیزیکی یا شیمیایی بلبرینگ شود. سازگاری کامل گریس و مواد، عملکرد بهینه بلبرینگ را تضمین میکند.

ثبات و پایداری بالا در شرایط کاری

ویژگی بسیار مهم دیگر گریسهای روانکاری بلبرینگ، ثبات و پایداری بالا در شرایط کاری است. بلبرینگها معمولا در شرایط سخت مثل دماهای بالا یا پایین، فشارهای زیاد، لرزشهای شدید و سرعتهای بالا کار میکنند. گریس باید در این شرایط پایدار بوده و خواص روانکاری خود را حفظ کند. پدیدههایی مثل اکسیداسیون، تجزیه حرارتی، تبخیر، کریستالیزاسیون یا جدایش فازی نباید در گریس رخ دهد. همچنین ویسکوزیته گریس باید در محدوده مناسب باقی بماند تا کارایی روانکاری حفظ شود. ثبات و پایداری گریس در شرایط سخت کاری، عمر و کارآیی بلبرینگ را افزایش میدهد.

بهترین گریس برای بلبرینگ

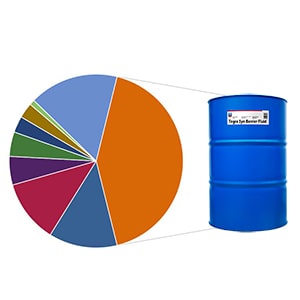

انواع مختلفی از گریسها برای روانکاری بلبرینگها مورد استفاده قرار میگیرند. که هر کدام از آنها ویژگی های مخصوص به خود دارند، و هریک از این خواص باعث کاربرد گریس ها در صنایع متفاوتی می شوند دارند. در ادامه به برررسی انواع گریس های صنعتی و کاربرد آنها در صنایع مختلف می پردازیم..

گریس کلسیم

گریس کلسیم یک نوع گریس بر پایه کلسیم است که خاصیت ضد خوردگی و مقاومت به حرارت بالا دارد. این نوع گریس به دلیل داشتن پایه کلسیم، قدرت چسبندگی خوبی دارد و میتواند در برابر فشارهای وارده مقاومت کند. گریس کلسیم بیشتر در صنایع سنگین مانند معدنکاری، فولادسازی، سیمانسازی و صنایع دارای دمای بالا مورد استفاده قرار میگیرد. دلیل استفاده از گریس کلسیم برای بلبرینگها این است که بلبرینگها باید تحت فشار زیاد کار کنند و گریس کلسیم به دلیل خاصیت چسبندگی و مقاومت حرارتی مناسب، میتواند عملکرد بهتری در بلبرینگها داشته باشد.

گریس کمپلکس آلومینیوم

گریس کمپلکس آلومینیوم یک نوع گریس سنتزی است که حاوی ترکیبات آلومینیوم میباشد. این نوع گریس دارای خاصیت ضداکسیدانی و مقاومت حرارتی خوبی است. همچنین این گریس دارای قدرت نفوذپذیری بالایی بوده و میتواند به راحتی به درون قطعات نفوذ کند. گریس کمپلکس آلومینیوم در صنایع هوافضا، خودروسازی، ماشینآلات سنگین و تجهیزات الکترونیکی به کار میرود. دلیل استفاده از این نوع گریس برای بلبرینگها، خاصیت ضداکسیدانی و مقاومت حرارتی بالای آن است که کارکرد مناسب بلبرینگ را کمک میکند.

گریس کمپلکس باریم

گریس کمپلکس باریم یک نوع گریس سنتزی است که حاوی ترکیبات باریم میباشد. این نوع گریس دارای خاصیت ضدخوردگی و ضدسایش بسیار خوبی بوده و همچنین از مقاومت حرارتی بالایی برخوردار است. گریس کمپلکس باریم بیشتر در صنایع دریایی، نفت و گاز، خودروسازی و ماشینآلات سنگین مورد استفاده قرار میگیرد. دلیل استفاده از این نوع گریس برای بلبرینگها، خاصیت ضدخوردگی و ضدسایش بالای آن است که راندمان بلبرینگ را افزایش دهد.

گریس لیتیوم

گریس لیتیوم یک نوع گریس سنتزی بر پایه لیتیوم است که دارای خواص چسبندگی و ضداکسیدانی بالایی میباشد. این نوع گریس در برابر آب و رطوبت مقاومت زیادی داشته و همچنین از لحاظ حرارتی پایدار است. گریس لیتیوم عمدتاً در صنعت هوافضا، قطعات الکترونیکی و تجهیزات پزشکی مورد استفاده قرار میگیرد. دلیل استفاده از این نوع گریس برای بلبرینگها، خاصیت ضداکسیدانی و مقاومت بالا در برابر آب و رطوبت آن است که سبب افزایش کارکرد صحیح بلبرینگها میشود.

گریس بنتونیت

گریس بنتونیت یک نوع گریس معدنی است که از خاک رس بنتونیت تهیه میشود. این گریس دارای ویسکوزیته بالایی است و مقاومت خوبی در برابر دماهای بالا دارد. همچنین این گریس قابلیت بارگذاری زیاد و مقاومت خوردگی بالایی دارد. گریس بنتونیت به دلیل خواص مناسب خود، در صنایع سنگین مانند معدنکاری، صنایع فولاد و آهن، ماشینآلات سنگین و تجهیزات حمل و نقل ریلی به کار میرود. استفاده از گریس بنتونیت برای بلبرینگها به دلیل مقاومت بالای آن در برابر بارهای وارده و دماهای زیاد است.

گریس پلی اوره

گریس پلی اوره یک نوع گریس سنتزی است که از واکنش پلیمری شدن اوره به دست میآید. این گریس ویسکوزیته پایین و سازگاری خوبی با سطوح فلزی دارد. همچنین مقاومت بالایی در برابر خوردگی و فشارهای وارده دارد. گریس پلی اوره به دلیل ویژگیهای مناسبی که دارد، در صنایع خودروسازی، تجهیزات الکتریکی، تجهیزات صنعتی و ماشینآلات کشاورزی کاربرد فراوانی دارد. استفاده از این نوع گریس برای بلبرینگها به خاطر سازگاری خوب و مقاومت بالای آن است.

گریس سدیم

گریس سدیم یک نوع گریس آلی است که بر پایه اسیدهای چرب و صابون سدیم تهیه میشود. این گریس دارای ویسکوزیته پایین، نقطه ذوب بالا و مقاومت خوبی در برابر خوردگی است. همچنین این گریس قابلیت بارگذاری خوب و مقاومت حرارتی مناسبی دارد. گریس سدیم به دلیل ویژگیهای ذکر شده، در صنایع غذایی، دارویی، بهداشتی و صنایع کاغذسازی کاربرد دارد. گریس سدیم به دلیل مقاومت بالا در برابر خوردگی و سازگاری مناسب با فلزات، برای بلبرینگها مفید است.

انتخاب نوع گریس بستگی به نوع بلبرینگ، شرایط کاری و نیازهای خاص دارد.

نتیجه گیری

روانکاری مناسب و به موقع بلبرینگها نقش بسزایی در بهبود عملکرد و افزایش عمر مفید آنها دارد. برای روانکاری صحیح بلبرینگها باید نکات مهمی همچون انتخاب درست نوع گریس، آمادهسازی سطوح، انتخاب روش مناسب روانکاری و نگهداری صحیح پس از روانکاری مد نظر قرار گیرد.

عدم توجه به این موارد میتواند منجر به عملکرد نامطلوب و کاهش عمر بلبرینگها شود. بنابراین توصیه میشود کارشناسان مجرب و متخصص در امر روانکاری، کلیه مراحل را بر اساس استانداردهای روز و با در نظر گرفتن ویژگیهای خاص هر بلبرینگ، به درستی انجام دهند تا بتوان بهرهوری و عمر مفید بلبرینگها را به حداکثر رساند.

نکات مهم

- روانکاری نقش مهمی در افزایش عمر مفید بلبرینگ دارد.

- انتخاب درست گریس بستگی به شرایط کاری بلبرینگ دارد.

- سطوح باید قبل از روانکاری کاملاً تمیز شوند.

- روش روانکاری باید توزیع یکنواخت گریس را تضمین کند.

- پس از روانکاری باید از گریس محافظت کرد.

- روانکاری دورهای برای حفظ کارایی گریس ضروری است.

سوالات متداول تشخیص گریس مناسب برای بلبرینگ

چرا روانکاری بلبرینگها ضروری است؟

روانکاری با ایجاد یک لایه روانکننده، باعث کاهش اصطکاک و در نتیجه کاهش دما و سایش میشود. همچنین از خوردگی و آسیبدیدگی بلبرینگ جلوگیری میکند.

مناسبترین وقت برای روانکاری مجدد بلبرینگ چه زمانی است؟

باید بر اساس زمان توصیه شده توسط سازنده و نوع کاربرد، به طور مرتب گریس قدیمی را تخلیه و گریس تازه جایگزین کرد تا کارایی مطلوب حفظ شود.

آیا میتوان از یک نوع گریس برای انواع مختلف بلبرینگ استفاده کرد؟

خیر، گریس باید بر اساس نوع بلبرینگ و شرایط کاری آن انتخاب شود تا بتواند بهترین عملکرد را داشته باشد.

دیدگاه کاربران درباره مطلب

دیدگاهی ثبت نشده!