در صنعت، استفاده از گریس بهعنوان یک روغن صنعتی برای، حفاظت و عملکرد بهینه تجهیزات و ماشینآلات بسیار متداول است. گریس بهعنوان یک ماده افزودنی کارآمد، بهمنظور کاهش اصطکاک و حفاظت از قطعات در معرض فشار و سایش، به کار میرود. بااینحال، یکی از چالشهای اساسی در طول زمان استفاده از گریس، مسئله خشک شدن آن است. این پدیده ممکن است تأثیرات نامطلوبی بر عملکرد تجهیزات و ماشینآلات داشته باشد. در ادامه ی این مقاله از سایت روتوپارس به بررسی کلیات علت گریسکاری در صنعت پرداخته و مهمترین دلایل این پدیده را مورد بررسی قرار خواهیم داد. همچنین، راهکارهای خشک شدن گریس را مورد بررسی قرار داده و به بهبود عملکرد و دوام تجهیزات اشاره خواهیم

اصلی ترین دلایل خشک شدن گریس

-

آلودگی:

آلودگی شدید بهواسطه گردوغبار، خاک، خاکستر و آلایندههای مشابه، توانایی گریس را به چالش میکشد و آن را مانند یک عامل ژلکننده غلیظ مینماید. بخش قابلتوجهی از این آلودگی به علت نگهداری ایجاد میشود، بهویژه زمانی که گردوغبار و ذرات در حین پخششدن در بلبرینگ با گریس در تماس میآیند. بهمنظور کاهش این مشکل، بهتر است از روانکننده تکنقطهای استفاده شود.

-

نوسانات در دمای بالا:

گریسهایی که از روغنپایه با ویسکوزیته کمتر تهیه شدهاند، در معرض خطر تبخیر قرار دارند. درصورتیکه گریس تخصصی با خصوصیات مانند گریس نسوز در دسترس نباشد، هنگامی که دما افزایش مییابد، روغن ممکن است از ماتریس غلیظکننده تبخیر شود. این فرایند میتواند باعث سفتشدن گریس بهمرورزمان شود.

-

حرارت:

استفاده از گریس در یاتاقانها بهویژه در شرایط مکانیکی همچون ناهماهنگی و بارگذاری غیرمعمول، همراه با کاهش ویژگیهای روانکار، میتواند تا دماهای بسیار بالا افزایش یابد. روغنکاری بیش از حد باعث چرخش ناهماهنگ قطعات شده و با خشکشدن تدریجی کارایی خود را از دست میدهد.

پیشگیری از خشک شدن گریس

برای پیشگیری ازخشک شدن گریس و حفظ عملکرد بهینه تجهیزات، اقدامات زیر را بهعنوان راهکارهای مؤثر میتوان در نظر گرفت:

-

نگهداری مناسب:

برای حفظ کیفیت گریس، آن را در بستهبندی اصلی نگهداری کنید و به طور دور از مناطق آلوده قرار دهید. مطمئن شوید که این بستهبندی در یک محیط خشک و خنک قرار دارد تا از مخلوطشدن با کثیفی و گردوغبار جلوگیری شود.

-

تعویض منظم:

گریس باید در بازههای زمانی معین تعویض یا تزریق مجدد شود تا از خشک شدن آن جلوگیری شود. فراوانی روغنکاری مجدد به عواملی چون نوع تجهیزات، شرایط عملیاتی، و خصوصیات گریس مورداستفاده وابسته است. به طور معمول، فواصل روغنکاری مجدد میتواند برای تجهیزات همهمنظوره از هفتگی تا ماهانه متغیر باشد.

-

ظرف مناسب:

جهت نگهداری بهینه گریس، از ظروفی استفاده کنید که با ترکیبات گریس واکنش نشان ندهند. معمولاً ظروف شیشهای یا فولاد ضدزنگ بهعنوان گزینههای مناسب برای این منظور مطرح میشوند.

راه حل خشک شدن گریس

خشک شدن گریس ممکن است به عوامل مختلفی برگردد از جمله دما، عدم وجود شی خارجی، ویسکوزیته و غیره. در ادامه به بررسی راهحلهای ممکن برای پیشگیری از خشک شدن گریس اشاره خواهیم کرد:

-

انتخاب گریس مناسب:

مطمئن شوید که گریس مورداستفاده شما برای شرایط محیطی و دمای محیط تعیین شده مناسب است. گریسها باتوجهبه ترکیبات مختلفی که دارند، برای دماها و شرایط محیطی خاص بهینه شدهاند.

-

حفظ دما:

اطمینان حاصل کنید که محل ذخیره گریس دمای مناسبی داشته باشد. دماهای بسیار بالا یا پایین ممکن است باعث تغییر ویسکوزیته گریس شده و به خشک شدن آن منجر شود.

-

حفظ تمیزی محیط:

محیط ذخیرهسازی گریس باید تمیز و بدون ذرات یا شیهای خارجی باشد. وجود شیءهای خارجی میتواند با گریس ترکیب شده و به خشک شدن آن انجامد.

-

کنترل ویسکوزیته:

مدتزمان نگهداری گریس و ویسکوزیته آن مهم است. گریسها ممکن است باگذشت زمان تغییر ویسکوزیته دهند. بررسی دورههای تعویض و نگهداری بهموقع میتواند از این مشکل جلوگیری کند.

تأثیرات خشک شدن گریس

استفاده از گریس بهعنوان یک روانکار صنعتی برای تجهیزات مکانیکی یکی از انتخابهای رایج در صنعت است. بااینحال، یکی از نقاط ضعف این ماده، تمایل آن به خشک شدن است. این موضوع از تأثیرات منفی بر عملکرد تجهیزات و میزان دوام گریس بهحساب میآید. هنگامی که روغن درون گریس خشک میشود، جداسازی روغن از ماتریس گریس رخ میدهد که میتواند بهسختی و خشک شدن گریس منجر شود. این موضوع باعث افزایش نیروهای اصطکاک و افزایش دما در نقاط حساس تجهیزات مانند بلبرینگها میشود. بهمنظور جلوگیری از این مشکلات باید نکات نگهداری و استفاده از گریس را بهدقت رعایت کنید تا دچار این قبیل مشکلات نشوید.

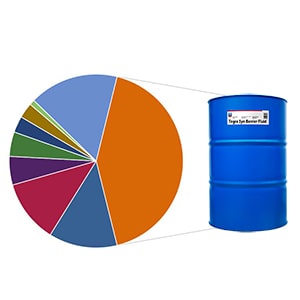

راهنمای انتخاب گریس

انتخاب گریس مناسب یکی از تاثیرگذارترین تصمیم ها برای هر صنعتی است. انتخاب شما ممکن است در صرفهجویی در هزینه، کاهش زمان خرابی یا هزینهها و خرابیهای غیرمنتظره تفاوت ایجاد کند. از ویژگیهای مثبت و منفی انواع گریس میتوان به موارد زیر اشاره کرد:

-

ویسکوزیته:

ویژگی خوب: ویسکوزیته مناسب، باعث پوشش مناسب سطوح و کاهش فرسایش میشود.

ویژگی بد: ویسکوزیته بالا ممکن است در دماهای پایین به افت ویژگیها منجر شود.

- پایداری اکسیداسیون:

ویژگی خوب: پایداری در برابر اکسیداسیون، گریس را در مواجه با هوا و دمای بالا حفظ میکند.

ویژگی بد: پایداری پایین ممکن است باعث تشکیل روغنهای اکسیده و تغییر در ویژگیهای گریس شود.

-

نقطه اشتعال:

ویژگی خوب: نقطه اشتعال مناسب نشاندهنده ایمنی گریس در مواجه با دماهای بالا است.

ویژگی بد: نقطه اشتعال پایین ممکن است بهراحتی در معرض خطرات آتشسوزی قرار گیرد.

-

مقاومت به آب و خوردگی:

ویژگی خوب: مقاومت به آب و خوردگی به گریس امکان عملکرد مناسب در شرایط مرطوب و خورنده را میدهد.

ویژگی بد: عدم مقاومت به آب ممکن است باعث آلودگی و آسیب به سطوح شود.

نکات گریس کاری

نکات مرتبط با گریسکاری نیز بسیار اهمیت دارند. در ادامه، به برخی از این نکات اشاره خواهد شد:

-

مقدار مناسب گریس:

استفاده از مقدار مناسب گریس بسیار حائز اهمیت است. مقدار زیاد میتواند باعث گرمشدن اضافی و هدررفت انرژی شود، درحالیکه مقدار کم ممکن است باعث آسیب به تجهیزات شود.

- زمان مناسب گریس کاری:

تعیین زمان مناسب برای گریس کاری بسیار مهم است. این زمان ممکن است به تعداد چرخشها، زمان یا شرایط کاری بستگی داشته باشد. بر اساس راهنماییهای تولیدکننده، برنامه منظم گریسکاری را اجرا کنید.

-

بازرسی دورهای:

انجام بازرسی دورهای بر گریس کاری، سطوح و وضعیت گریس میتواند مشکلات را به زودی تشخیص داده و جلوی آسیبهای جدی را بگیرد.

-

تست و مانیتورینگ:

استفاده از تستها و مانیتورینگ منظم بر روی ویژگیهای گریس میتواند در تشخیص مشکلات بهموقع و ارتقای کیفیت گریسکاری کمک کند.

سخن پایانی

خشک شدن گریس معمولاً به دلیل عواملی نظیر نقض شرایط نگهداری، عدم توجه به دورههای تعویض منظم، تماس با شرایط محیطی خاص یا انتخاب نادرست گریس بستگی دارد. عدم رعایت این عوامل میتواند منجر به کاهش ویسکوزیته، تغییر در ویژگیهای شیمیایی گریس و در نهایت خشک شدن آن گردد. با رعایت نکات انتخاب، نگهداری، و استفاده صحیح از گریس، میتوان از این مشکل پیشگیری و عمر مفید تجهیزات را افزایش داد.

سؤالات متداول

- علت اصلی خشک شدن گریس چیست؟

علت اصلی خشک شدن گریس، جداسازی روغن از ماتریس گریس است که در نتیجه آن گریس سفت و خشک میشود.

- چرا خشک شدن گریس در تجهیزات مکانیکی مشکل ایجاد میکند؟

خشک شدن گریس در تجهیزات مکانیکی باعث افزایش نیروهای اصطکاک و افزایش دما در نقاط حساس مانند بلبرینگها میشود که ممکن است به کاهش عمر مفید و کاهش عملکرد تجهیزات منجر شود.

- چگونه میتوان از خشک شدن گریس جلوگیری کرد؟

با انتخاب گریس مناسب با ویژگیهای پایداری در دماهای مختلف، نظارت منظم و تعویض زمانبندی شده گریس، و کنترل دقیق بر شرایط محیطی و دما میتوان از خشک شدن گریس جلوگیری نمود.

دیدگاه کاربران درباره مطلب

دیدگاهی ثبت نشده!